同欣电子自主研发的直接镀铜DPC技术,是一种结合薄膜与电镀制程之技艺,于陶瓷基板上采影像转移(PHOTOLITHOGRAPHY)方式制作其金属线路,以形成具双面电镀金属层的陶瓷电路板。由于DPC基板具备高散热、高可靠度、高精准度及低成本等优点,现已广泛应用于高亮度LED散热基板。现笔者从现有同类产品所存在的问题及DPC技术特点等方面详细解读DPC陶瓷基板产品优势。

一、 现有同类型产品所存在的问题

过去LED只能拿来做为状态指示灯的时代,其封装散热从来就不是问题,但近年来由于LED的亮度、功率皆积极提升,并开始用于背光与电子照明等应用后,LED的封装散热问题已悄然浮现。2003年LumiledsLighting公司的RolandHaits,依据过去观察所理出的一个经验性技术推论定律,从1965年第一个商业化LED开始算起,在这30多年的发展中,LED约每18个月~24个月可提升一倍的亮度,而再往后的10年内,预计亮度可以再提升20倍,而成本将降至现有的1/10,这也是近年来开始盛行的Haitz'slaw,且被认为是LED界的Moore's law。

不仅亮度不断提升,LED的散热技术也一直在提升,1992年一颗LED的热阻抗(thermalresistance)为360°C/W,之后降至125°C/W、75°C/W、15°C/W,而今已是到了每颗6~10°C/W的地步,更简单说,以往LED每消耗1瓦的电能,温度就会增加360°C,现在则是相同消耗1瓦电能,温度却只上升6~10°C。由此可见封装散热问题的重要性。倘若散热问题不解决,而让LED的热无法排解,进而使LED的工作温度上升,最主要的影响有二:(1)发光亮度减弱、(2)使用寿命衰减。温度对亮度的影响是线性,但对寿命的影响就成指数型。以PhilipsLumileds Lighting的LuxeonK2如例,当操作电流为350mA时,同样以接面温度为准,若接面温度可一直保持在120°C以下使用,则LED有近60,000小时的使用寿命,130°C则只剩30,000小时,150°C剩10,000小时,超过150°C时,即LED即很有可能烧毁。温度的上升,光从120°C变成130°C仅上升10°C,使用寿命就从60,000小时缩成1/2倍的30,000小时,由此可见热对LED产品的伤害极大。

探讨LED的散热问题,可由最核心处逐层向外讨论,也就是在LED芯片内之p-n接面部份,解决方案一是将电能尽可能转化成光能,而少转换成热能,也就是光能提升,热能就降低,以此来降低发热;解决方案二就是提供一良好散热路径,让芯片所发得热可迅速散掉,以尽可能降低接面温度,提升使用时间。由Lumileds Lighting所提出的第一代与第二代高亮度LED产品,Luxeon K1与K2,即采用以下的封装技术,以硅封胶固定LED裸晶,封胶之上再以透镜保护,而裸晶下方用焊接(或散热膏)与硅载板连接,此硅载板会再连接至下方散热块,以加强其散热功能。然而,此高亮度LED产品虽具不错导热特性,但因受限于散热块的尺寸,封装尺寸将无法满足轻薄短小的需求,Luxeon一二代产品,其产品尺寸约为14x7mm2,相较于现今所使用的陶瓷散热基板相关产品,其产品尺寸已可缩小至约3.5x3.5mm2,缩小幅度将近为原先产品的85%。此外,此封装型态为加强散热,将芯片与散热块直接连接,若散热块使用铜金属,则铜的热膨胀系数约为16ppm/°C,与裸晶的热膨胀系数(约4 ppm/°C),相差了4倍,严重的热膨胀系数不匹配(CTE-mismatch)问题,将容易降低产品的可靠度性能。

二、 此一产品如何解决该问题 同欣自行研发之「直接镀铜技术 (Direct Plated Copper, DPC)」薄膜陶瓷基板,为一种结合薄膜制程与电镀制程之技术,于烧结后之陶瓷基板上以影像转移(photolithography)方式制作其金属线路(metallization),以提供高导热、高可靠度的陶瓷

电路板。DPC所使用的陶瓷基板主要为氧化铝(Al2O3)或是氮化铝(AlN),都具有不错的热传导系数(氧化铝20W/m-K,氮化铝170W/m-K),再配合上电镀之纯铜导体,对需高导电与高散热需求的高亮度LED有极大帮助。

早期高亮度LED的封装设计,如Lumileds Luxeon一二代,均采”电热分离”的设计,即将”电”与”热”的所需路径分开,散热部分采用了厚重且较难加工的金属块作为散热块,材质可为铜、铝、或合金,以帮助LED裸晶散热;电性连结部份,则以导线架(leadframe)方式提供裸晶可打线路径,此复杂的封装结构,除不易组装外、成本亦相当高外,且无法缩小其封装尺寸。然而,采用同欣自行开发的DPC陶瓷基板做为高亮度LED封装载板,可同时提供优异的散热与导电功能,亦可大幅缩小封装所需尺寸,将封装体变而更加轻薄短小。

就以Lumileds Lighting的新世代高亮度LED产品Luxeon ”RebEL”来说,即采用DPC基板做为其封装载板,并不再需使用厚重的金属散热块与leadframe结构,已成功将整体封装尺寸缩小至3.5 x 3.5mm2,近乎约85%的尺寸缩小,除有效降低产品成本与提高产出外,亦可提升LED效能,使高亮度LED渐渐走入照明市场,也从早期的奢侈品慢慢迈入消费性产品。除此之外,其它高亮度LED国际厂商,如Cree、Osram、与首尔半导体等国际大厂,也相继采用同欣的DPC陶瓷基板做为其高亮度LED产品之散热载板。

三、 解决此问题后所带来的效益 同欣独创的DPC技术,因优异的散热与可靠度特性,成功抢下高亮度LED市场近八成的市占率,2010年出口产量达到10亿5,000万片,创造新台币24亿4,500万元营收,目前国际前三大LED照明厂商都是同欣的主要客户,近期也正与日系与韩系大厂接洽。

依据LEDinside市场调查报告之资料,本公司保守估计,2010年全球照明用LED基板之市场需求量约为1,276,000仟片,以本公司照明用LED基板出货量1,050,000仟片计算,市占率约为82.3%,该研究报告亦展望2011年LED背光模块市场需求量创造历史新高峰。

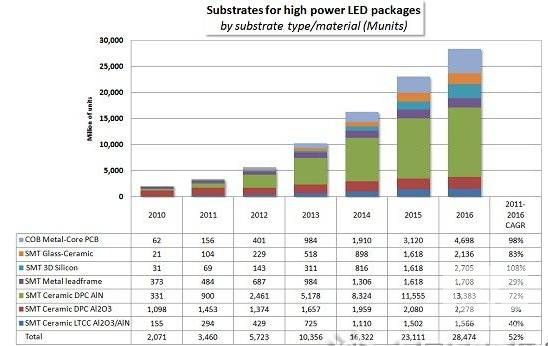

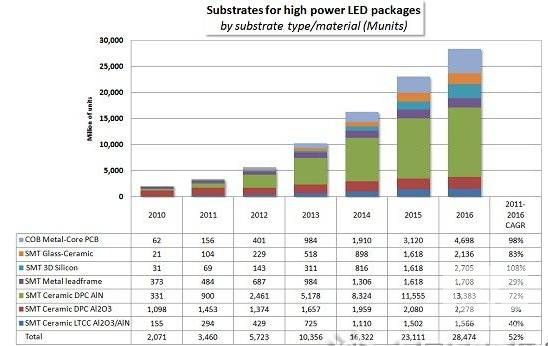

除此之外,由法国市场调查公司Yole Development于2011年所提出的分析报告中指出,未来五年,高亮度LED所使用的散热基板,将仍以同欣的DPC陶瓷基板为主流,所有项目内,与同欣DPC技术相关的技术有DPC Al2O3, DPC AlN, 与COB Ceramic三项,依整体看来,未来在比重方面会略做调整,但延续至2016,此总比率将仍可维持近70~80%的整体市占率。

其它相关技术,如传统使用的metal leadframe与LTCC等,因各自受限于其天生缺点,未来成长幅度将相当有限,成长率近乎持平。然而,新兴技术的发起,如3D silicon与glass-ceramic等,除技术尚未成熟外,成本也无法竞争,故未来五年内还无法看到能有较明显的突破。DPC所使用的氧化铝(Al2O3)与氮化铝(AlN)基板,目前总使用比例分别为75%与25%,其原因为AlN基板材料较Al2O3昂贵,价格约为Al2O3基板十倍多,不过随着未来AlN基板产能的急速提升与价格调降的趋势,欲考虑使用氮化铝的客户已逐渐增加,以提升客户高亮度LED整体效能与降低产品成品。

图为Yole Development所预测未来五年各散热基板的平均年成长率,由此图可见,以出货量与成长率来看,DPC AlN基板将会为最大赢家。